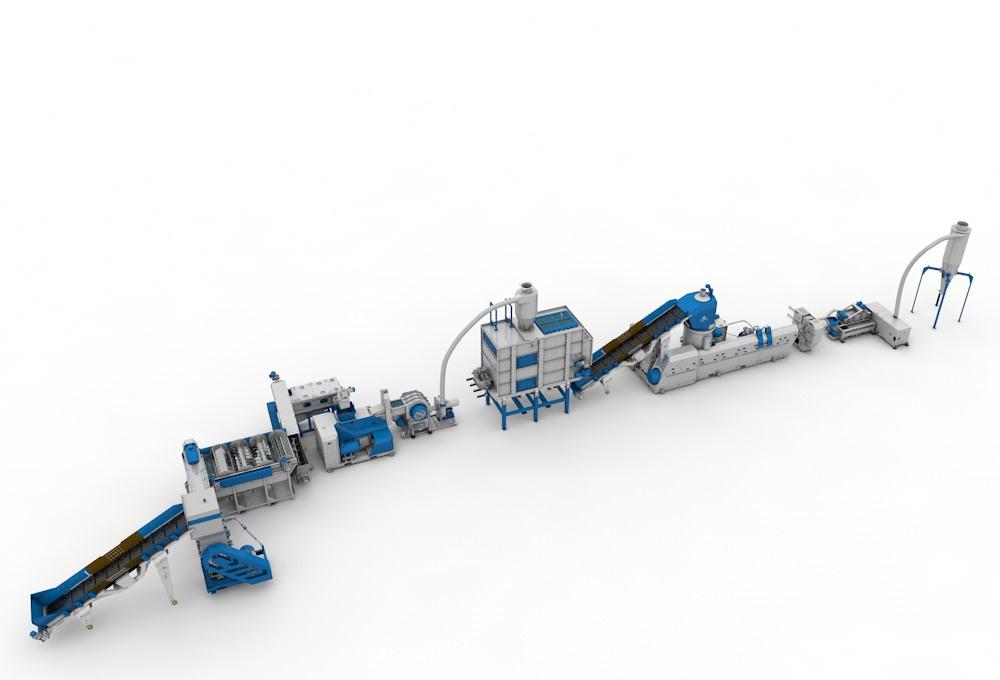

Компания «Полимех» запустила 50-ю юбилейную линию по переработке сильнозагрязненных пленочных материалов производительностью 500–600 кг/ч на предприятии, расположенном в Московской области.

Отличительной особенностью данной линии является:

- высокая производительность;

- высокая энергоэффективность;

- противоточная технология загрузки;

- универсальность линии (работа со многими видами пленочных материалов);

- сенсорное управление на базе контроллера;

- переход с одного материала на другой занимает минимальное количество времени нажатием на одну кнопку;

- запрограммированные, базовые режимы для различных типов и видов сырья ;

- несколько уровней доступа (администратор, технолог и оператор);

- уникальная система транспортировки готовой продукции в фасовочную тару;

- удаленный доступ и мониторинг работы;

- работа 24 часа в сутки.

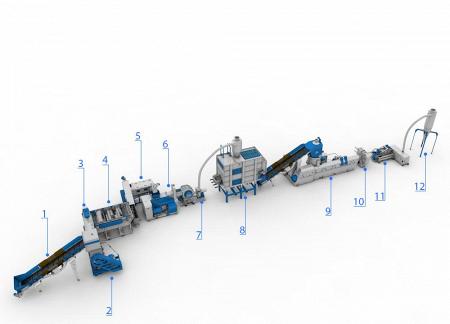

Комплекс оснащен ленточным транспортером с металлодетектором и дробилкой. Отходы пластмасс очищаются через флотационную мойку с выводом грязи, шнековую интенсивная мойку и горизонтальную центрифугу. Помимо этого, линия имеет пресс-отжим с ворошителем, бункер-накопитель и такие опции, как вакуумная дегазация, а также экструдер-компактор, безостановочный фильтр расплава, горячую водокольцевую торцевую резку, пневмотранспорт и фасовку.

Состав линии:

- Ленточный транспортер С-ЛТР-800М с металлодетектором;

- Дробилка SLF-1550;

- Интенсивная мойка С-МШ-600;

- Ванна флотации С-МФК-404;

- Горизонтальная центрифуга СР-30;

- Пресс-отжим с ворошителем С-РО-37;

- Пневмовыгрузка С-ПНЗ-5;

- Бункер-накопитель DOSE-PRO-9;

- Экструдер-компактор SLE-130/K90;

- Безостановочный фильтр расплава NF-500N;

- Торцевая резка SL-TR-E;

- Циклон-накопитель С-ЦН-80

Принцип работы:

Сырье, попавшее на ленточный транспортер, поднимается в бункер загрузки дробилки. Измельчается до размерности определенной фракционной решеткой. Интенсивная мойка подхватывает измельченное сырье транспортирует через себя, в ванну флотации. После отмывки, сырье, с помощью шнековой выгрузки через бункер загрузки на крышке подается в корпус центрифуги, где при вращении ротора центрифуги происходит перемешивание и перетирание полимеров между собой, при этом от них отделяются бумага, прочие примеси и вода. После процесса очистки сырьё попадает в пресс-отжим с ворошителем, где при прохождении вдоль трубы цилиндра сырье уплотняется и отжимается, а также разогревается под действием силы трения. Пневмовыгрузка подхватывает сырье, транспортирует по гофре через себя, в приемный циклон бункера накопителя. Сырье в циклоне сепарируется на воздух с остаточной массой продукции, который поступает на фильтровальные рукава для разделения мелкой фракции и воздуха, и готовый продукт, который в свою очередь попадает в накопитель. При достижении минимально достаточного объёма можно приступать к запуску экструдера. Транспортировка сырья к выгрузному барабану осуществляется толкателями, которые попеременно-попарно выдвигаются и задвигаются. Поданное сырье разнонаправленным шнеком сводится к центру, где отводится сбрасывателями в приемный бункер ленточного транспортера. Выгрузка и транспортировка сырья происходит по конвейерной ленте. Сырье на пути проходит металлодетектор, в случае срабатывания которого происходит остановка, а затем реверс до выхода ленты в зону осмотра и изъятие металлических включений. После чего ленточный транспортер продолжит транспортировку сырья в компактор. Сырье наполняет компактор до указанного уровня, который контролируется оптическим датчиком. Компактор набирает заданные обороты, происходит процесс гомогенизации и деконтоминизации. Роторные и стационарные ножи при вращении до измельчают сырье. Подготовленное сырье при поднятии регулировочной заслонки подается в экструдер. Протекающие процессы выводит в видео формате на монитор видеокамера, что значительно упрощает процесс подбора рецепта. Поступившее сырье с ствол экструдера транспортируется к выходу. При прохождении сырья происходит процесс уплотнения, плавления, стабилизации, дегазации и фильтрации. Процесс дегазации происходит на отрицательном давлении, что позволяет достичь высокой степени очистки перерабатываемого материала. Фильтрация осуществляется на 2-х плунжерном шибере с системой автоматической очистки. Осуществляется по заданному циклу, управляется датчиком давления и индукционными датчиками. Замена фильтрующих сит производится по команде контроллера либо по необходимости. Подготовленный расплав поступает на торцевую резку, где нарезанные стренги поступают в водяную рубашку, происходит процесс охлаждения и кристаллизации. Насосом смесь воды и гранулы поступает на вибростол, на котором происходит разделение воды. Вода отводится через перфорацию. На пути следования отбивается вода и происходит процесс сушки за счет внутренней энергии. Готовая гранула поступает в эжектор воздуходувки и транспортируется горячим воздухом в приемный циклон-накопитель.

Компания «Полимех» занимается производством оборудования для вторичной переработки пластмасс с 1995 года. За это время предприятие помогло сотням компаний найти качественные агрегаты для расширения производственной базы и предоставили множеству людей устройства для начала собственного бизнеса. «Полимех» обладает современной производственной базой, где каждый агрегат создается по специальной технологии.